Nos Solutions Lestage

La fonderie LEMER vous accompagne tout au long de votre projet afin de définir les meilleures solutions lestage.

La fonderie Lemer vous accompagne tout au long de votre projet afin de définir les meilleures solutions.

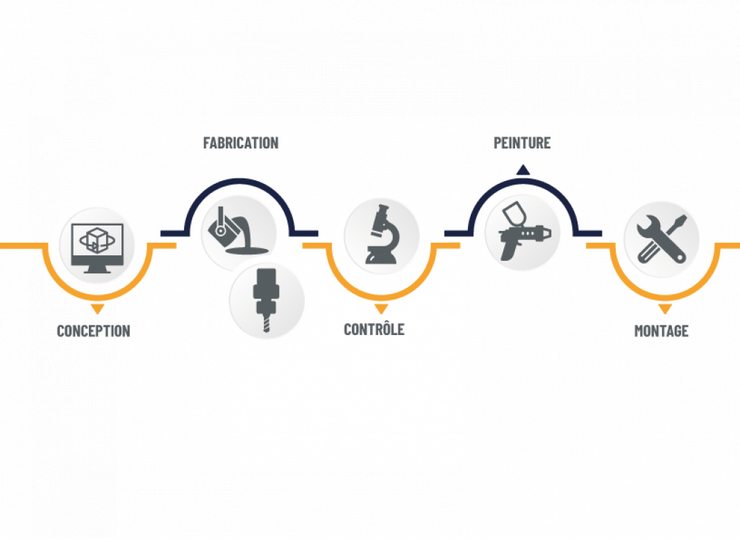

Notre chaine de valeur, tout intégrée, nous permet de répondre à vos projets d’études et réalisation de pièces unitaires ou en série.

1- Conception

Une étude technique couplée à une approche R&D

Notre bureau d’étude intervient à vos côtés afin de définir les pièces industrielles dont vous avez besoin. Notre expertise technique sur des alliages bas point de fusion couplée à une approche scientifique R & D permet de réaliser des produits à base de plomb ou sans plomb suivant les critères ROHs ou REACH.

Notre équipe constituée d’ingénieurs et Doctorant en Matériaux développe depuis de nombreuses années de nouveaux alliages afin de substituer des produits soumis à de nouvelle réglementation.

2- Fabrication

La fonderie LEMER est dotée de 2 sites de production basés en région Nantaise. Notre siège est installé à Carquefou et a la capacité de produire des pièces (fonderie, usinage) de quelques grammes à 200kg. Notre site du Loroux-Bottereau peut quant à lui produire des pièces de 200 kg à près de 50T.

Nous produisons des pièces en plomb et alliages bas point de fusion suivant la norme NF EN 12659 avec une volonté de stocker les nuances utilisées dans les différents domaines d’activités.

Le plomb utilisé chez LEMER est issu du recyclage des batteries de voiture, viennent ensuite les plombs de toiture ou les plombs issus de vieux galions échoués en mer. (Exemple du plomb archéologique)

Nos sites de production sont déclarés ICPE (Installation Classée pour la Protection de l’Environnement).

Les outillages

L’outillage est un élément majeur du process de fabrication de nos pièces. Le client est conseillé par Fonderie LEMER sur la typologie de l’outillage à prévoir. Il est adapté pour correspondre au mieux au besoin du client et de la pièce à produire ; qu’il s’agisse d’une petite ou grosse pièce, unitaire ou de série, d’une pièce à haute valeur ajoutée ou techniquement moins complexe.

Nos équipes méthodes et industrialisation intégrées assurent en autonomie la conception et la production des outillages nécessaires à la fabrication de la pièce. Il peut s’agir des modèles (forme « mère ») ou des moules (coquilles), de noyaux de réservations, de tous les équipements dédiés à la manipulation, à la manutention, ou au renforcement de la pièce pour les opérations du process de fonderie.

Des partenaires locaux nous assurent des approvisionnements d’outillages de qualité suivant un cahier des charges stricte, dans des délais et des coûts maitrisés.

Notre parc de machines d’usinage intégré nous offre également une flexibilité et une réactivité forte, alternative à nos fournisseurs habituels.

La fabrication

Notre process intègre la réalisation des moules lorsqu’ils sont en sable ou en béton. Notre malaxeur dédié a une capacité de 20 Tonnes par heure. Nous utilisons des moules métalliques pour les pièces de série ou de haute précision. Nous réalisons également des remplissages directement dans les pièces clients (coque, caisson…), ou intégrons les pièces clients ou inserts/voiles dans le moule à la coulée.

Nos équipements de fusion sont entièrement disponibles pour toutes les activités.

- Notre étuve de préchauffage (pièce ou outillage) a une capacité de 400°C

- Nos fours ont une capacité unitaire jusqu’à 10 Tonnes

- Nous utilisons des poches de coulée pour déplacer l’alliage liquide dans l’atelier

Ces équipements combinés nous permettent d’assurer une coulée continue de plus de 25 Tonnes de plomb liquide

- Notre cabine d’ébarbage peut accueillir des pièces de 6m de long, et jusqu’à 30 Tonnes

Si des pièces annexes (inserts, plots taraudés, voiles, crochet, caisson…) sont à noyer dans le moule à la coulée, nous anticipons leur intégration dès la phase de dimensionnement des outillages, et assurons leur approvisionnement.

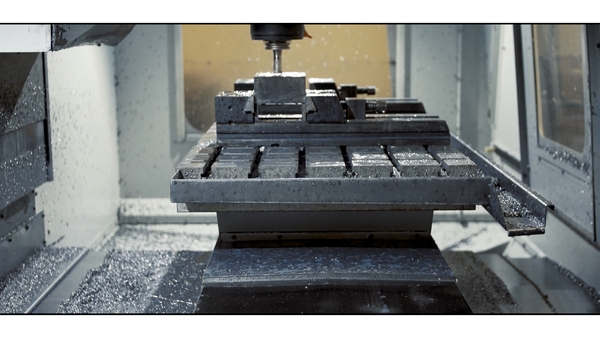

L’usinage

Pour certaines applications, ou dans certains cahiers des charges, une opération d’usinage post-fonderie est nécessaire pour obtenir des formes géométriques, des fonctionnalités (perçages, taraudages…) ou des précisions spécifiques. Nos équipements d’usinage en interne, combinés avec les capacités de nos partenaires locaux, nous permettent d’assurer la reprise en usinage en commande numérique, partielle ou complète de la pièce, qu’elle soit en alliage de plomb ou autre matériaux (acier, fonte, inox, aluminium…).

Les équipements disponibles sont en capacité d’accueillir des pièces jusqu’à 12m, plus de 50 Tonnes, et pour des précisions allant de 0,1 mm à 0,01mm.

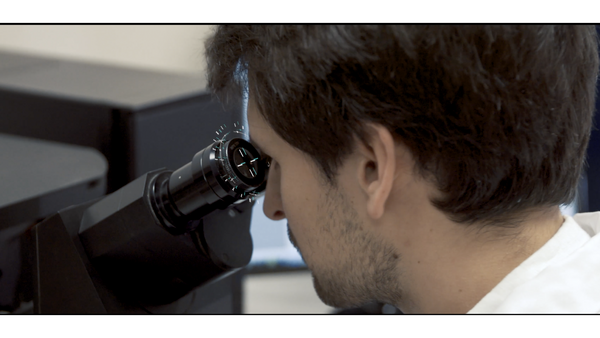

3- Contrôle et expertise

La fonderie LEMER maitrise l’ensemble de ses approvisionnements et de sa chaine de production avec des contrôles sur les matériaux.

Notre laboratoire est équipé d’instrument de mesure capable de réaliser :

- Des expertises métallographiques sur les matériaux

- Des contrôles de masse (Précision 0,001 g)

- Des analyses chimiques par spectrométrie suivant la norme Xp ENV 12908

- Des analyses thermiques (Température de fusion)

- Des tests d’arrachement suivant la norme NF EN ISO 4624

- Des mesures d’épaisseurs de peinture

- Des contrôles dimensionnels ou géométrique avec l’appui de tracker ou scanner 3D.

Tous nos instruments de mesure sont suivis, contrôlés et certifiés par un organisme extérieur. Les documents de contrôle périodique sont fournis sur demande.

Nous garantissons la conformité de nos alliages et de nos prestations par l’édition d’une Déclaration de Conformité du type NF L 00-015.

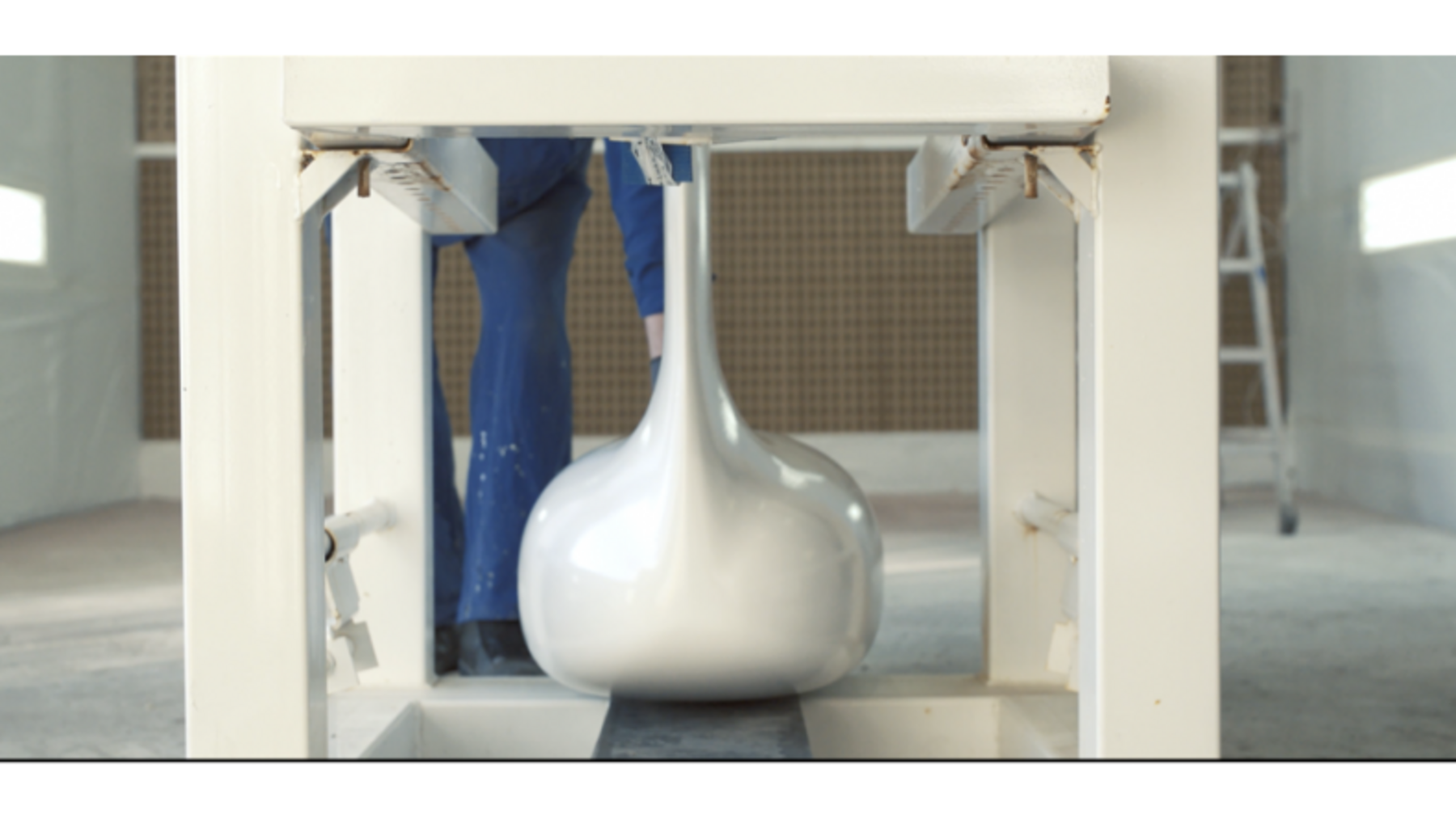

4- Finitions / Peinture

Sur la base du cahier des charges ou du plan client, ou sur conseils de nos conseillers internes, nous effectuons de nombreuses typologies de finitions de pièces, toujours dans l’objectif d’apporter un service et une valeur ajoutée supplémentaires à nos clients sur le produit fabriqué.

Différents niveaux de finition sont couramment assurés :

- Pièce brute d’ébarbage, poncée soigneusement

- Pièce apprêtée

- Pièce enduite et/ou stratifiée et/ou avec fairing (gamme époxy marine ou autres….)

- Pièce peinte

Notre équipe, certifiée ACQPA niveau 2, nous permet de réaliser, selon vos besoins des revêtements de peinture de type peinture EPOXY ou PolyUréthane, et d’appliquer en toute maitrise, des systèmes qualifiés de peintures décontaminables.

5- Montage et expédition

Assemblage

Nous disposons d’équipements de manutention dédiés aux opérations de manipulation et d’assemblage.

Lorsque des semi-produits sont à assembler pour obtenir un produit fini mixte, nous assurons en interne toutes les phases de montage et de contrôle spécifiques.

Tous les procédés sont envisageables, par assemblage mécanique, par boulonnage, par collage, par étamage, etc.

Conditionnement-Expédition

L’emballage est assuré par nos soins, les pièces semi-finies ou finies sont livrées soit couchées sur palette, soit debout dans des bers spécifiques, voire empotées en container 20’ ou 40’ pour des grands transports routiers ou maritimes.

Des conditionnements spécifiques (châssis, berceaux, amarrages…) sont conçus et installés par nos soins pour assurer un transport de la pièce en toute sécurité.

Des accords particuliers avec nos transporteurs nous permettent de vous faire bénéficier de prestations sur-mesure et de tarifs attractifs. Pour des besoins spécifiques certains véhicules peuvent être équipés d’une grue de déchargement, ou des transports spéciaux (surbaissé, convoi exceptionnel…) peuvent être assurés.

Interventions sur site

Dans le cadre d’un besoin spécifique, ou d’une prestation ponctuelle, nos équipes de fabrication, montage et finitions sont disponibles pour intervenir sur site. Les équipes assurent une prestation complète (fournitures, matériels, énergies), dans le respect de toutes les règles d’hygiène et de sécurité qui s’imposent. Nous disposons d’équipements mobiles dédiés, mobilisables rapidement pour un chantier en France et à l’étranger.